Kokillengießen

PROZESS UND PRODUKTION

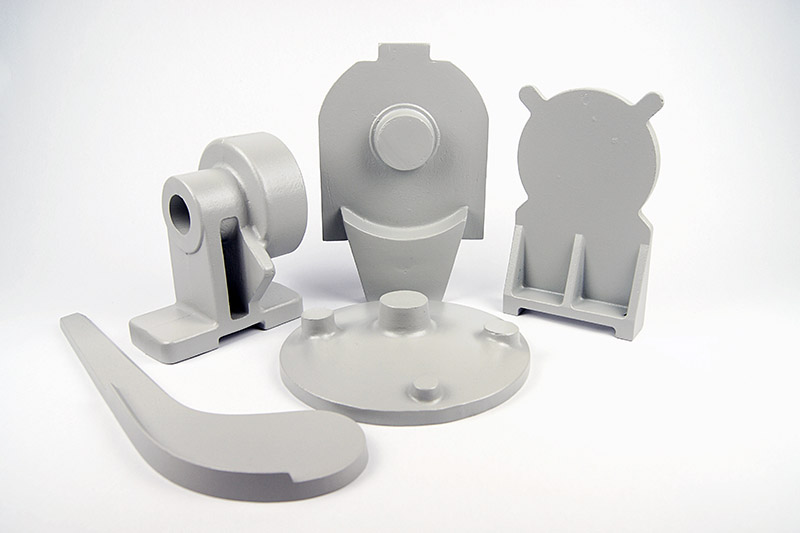

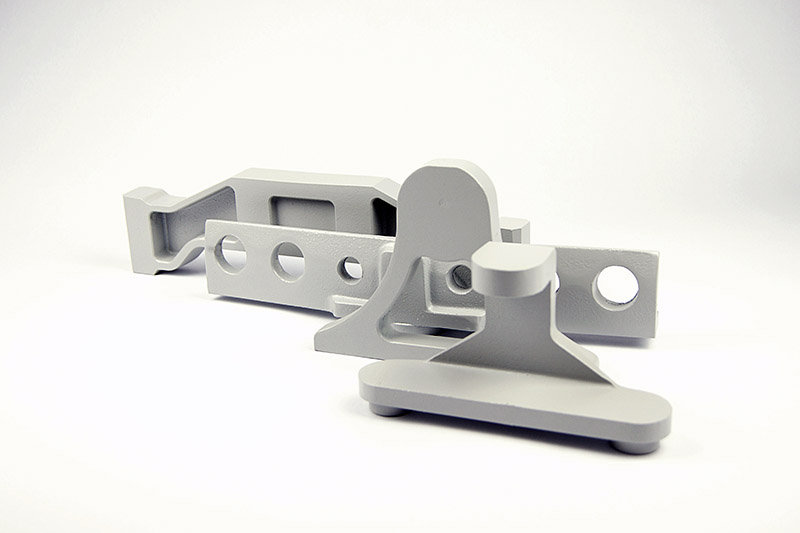

Für die Serienproduktion in größeren Serien wenden wir die Technologie des Gravitationsgießens in Kokillenformen an. Diese Methode ermöglicht die Herstellung von sehr präzisen Gussteilen für verschiedene Wirtschaftszweige. Diese Methode garantiert hohe Qualität der gegossenen Elemente und wiederholbare Maßgenauigkeit.

Unsere Aluminiumgießerei produziert Kokillengussteile in Abmessungen, die nur durch die Fläche des Arbeitsbereiches der hydraulischen Maschinen begrenzt ist. Um flexibel zu sein verfügen wir über breites Spektrum von Anlagen die ermöglichen, Gussteile von verschiedener Konstruktion zu produzieren:

- Schmelzöfen – 250 – 600 Kg Rohmaterial

- Anlagen zur Raffination und Modifizierung der Legierung

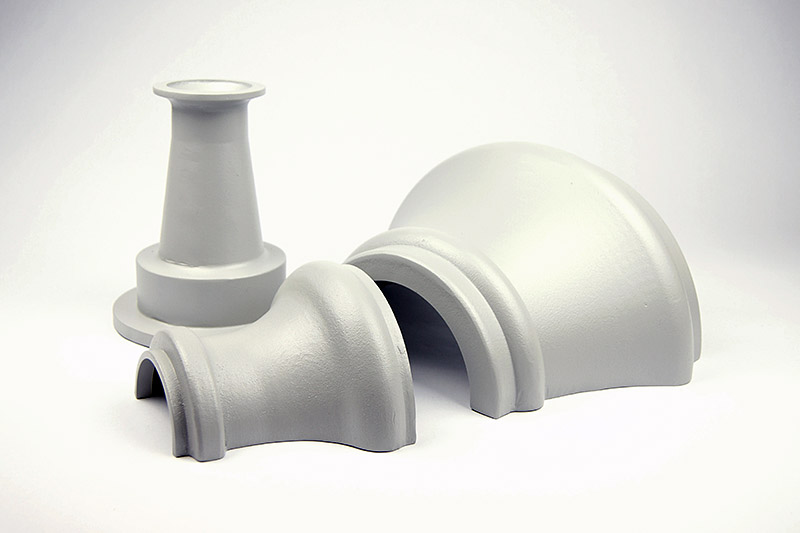

- Gießanlagen für die Formen mit Abmessungen bis zu 300x300x300

- Kokillenanlagen für die Formen mit Abmessungen bis zu 1400x1200x750

Für die Fertigung der Gussteile in kleinen Serien mit untypischer Größe gibt es die Möglichkeiten feste Gussformen zu bauen, die von dem Arbeitsbereich der Kokillenmaschinen nicht beschränkt werden und die Gießprozesse auf einer Anlage mit einem Gewindemechanismus vorzubereiten.

Bei einer Serienproduktion werden die Formen automatisch eingegossen. Bei kurzen Serien werden die Metallformen manuell eingegossen was einer langjährigen Erfahrung seitens des Gießers verlangt. Jedes Eingießen verlang der Kontrolle sowohl der Temperatur der Form und des Metalls als auch des präzisen Tempos des Eingießens.

Das Gießen einer Metallform erfordert jahrelange Erfahrung des Gießers. Bei jedem Guss müssen sowohl die Temperatur der Form als auch die des Metalls kontrolliert und die Gießgeschwindigkeit sehr genau eingehalten werden.

FORMEN UND KERNE

Die Formen für das Kokillengießen entstehen von der Projektierungsphase bis zur Fertigstellung ganz in unserem Betrieb. Durch den Einsatz von modernem Software für das Konstruieren und die Analyse konstruiert unsere Konstruktionsabteilung, die dann dank der Anwendung der CNC Technologie von unserer Abteilung der mechanischen Bearbeitung gefertigt werden.

Abhängig von der Anforderungen und der Spezifikation der gießenden Gussteile werden sie aus Gusseisen oder Konstruktionsstahl gemacht. Je nach Möglichkeit setzen wir mit der Form integrierte Metallkerne ein oder gehärtete Kerne. Das Kokillengießen erlaubt uns höhere Qualität der Oberfläche der gegossenen Teile zu erreichen und ist gleichzeitig ein effizienteres und schnelleres Produktionsprozess.

Unsere Aluminiumgießerei produziert Kokillengussteile in Abmessungen, die durch die Fläche des Arbeitsbereiches der hydraulischen Maschinen 830 x 1150 mm begrenzt ist. Für die Fertigung der Gussteile in kleinen Serien mit untypischer Größe gibt es die Möglichkeiten feste Gussformen zu bauen, die von dem Arbeitsbereich der Kokillenmaschinen nicht beschränkt werden und die Gießprozesse auf einer Anlage mit einem Gewindemechanismus vorzubereiten.

EINSATZMATERIAL UND SEINE VORBEREITUNG

Die Gießerei setzt ein und schmelzt hauptsächlich zertifizierte Einsatzmaterialien mit einer Zusammensetzung die fast mit den Kundenanforderungen identisch ist und mischt der Schmelze nur dann bestimmte Zusatzstoffe bei wenn der Kunde das konkret erwartet.

Das Unternehmen verwendet keine aus Aluminiumschrott gewonnenen Chargen, nur um die Wirtschaftlichkeit des Prozesses zu erhöhen, setzt es in einigen Fällen teilweise eigenen Schrott ein – Engpässe, Anschnittsysteme -, der jedoch angemessen ausgewählt ist und sich in seiner Zusammensetzung nicht vom angegebenen Vormaterial unterscheidet. Darüber hinaus führt die Gießerei bei der Vorbereitung des flüssigen Metalls für das Eingießen in die Formen Verfahren durch, um die Qualität des flüssigen Metalls durch geeignete Raffination und Modifikation zu verbessern.

Zertifizierte Aluminiumbarren sind das einzige Einsatzmaterial in der Aluminiumgießerei.

SCHMELZEN UND EINGIEßEN

Das Einsatzmaterial hat einen wesentlichen Einfluss auf die Qualität des flüssigen Metalls und deswegen legt unsere Gießerei einen großen Druck auf die entsprechende Lagerung der Einsatzmaterialien um sie vor Verunreinigungen inclusive Feuchtigkeit zu schützen als auch vor dem Vertauschen.

Das Schmelzen des Metalls erfolgt in elektrischen Schmelzöfen, die ermöglichen eine hohe Wärmeeffizienz zu erreichen und ein sauberes Schmelzprozess erlauben ohne die Umwelt zu verschmutzen. Ein kontrolliertes Schmelzprozess erlaubt, die Schmelztemperatur laufend zu kontrollieren und den Grad der Vergasung des Metalls einzuschätzen.

SPEZIFIKATION DER GUSSLEGIERUNGEN

Es gibt die Möglichkeit die Legierungen nach den Normen PN, DIN oder EN zu wählen.

1. Metalllegierung AlSi7Mg

Chemische Zusammensetzung

Chemische Zusammensetzung in % der Sorte ENAC-AlSi7Mg ( ENAC-42000 )

2. Metalllegierung 42200

Chemische Zusammensetzung

Chemische Zusammensetzung % der Sorte ENAC-AlSi7Mg0.6 ( ENAC-42200 )